EletrikaRS

segunda-feira, 7 de setembro de 2020

Reaproveitamento da água e calor do compressores de ar.

domingo, 2 de agosto de 2020

Causa raiz da falha: como fazer uma análise correta

Na indústria, quando um equipamento quebra, não é só dos custos de conserto que estamos falando. Também deve-se considerar os gastos acarretados pela parada não programada: mão de obra ociosa, deslocamento da equipe de reparos e, obviamente, o faturamento que deixa de existir. É claro que pode-se reparar o que for necessário e voltar à atividade. Mas, sem realizar a análise da causa raiz da falha, é bem provável que, em pouco tempo, você enfrente este problema novamente.

Ruídos, vibrações e falta de precisão dos equipamentos podem indicar problemas muito mais graves que aquele que está sendo percebido. É preciso investigar a causa raiz da falha e entender como evitá-la no futuro. Para isso, existe a i da Causa Raiz (ou RCA, sigla em inglês para Root Cause Analysis), que se baseia em encontrar, corrigir e documentar as falhas primárias, de modo a auxiliar na correta manutenção dos ativos.

Este método é importante, especialmente, para o setor de manutenção, uma vez que direciona os esforços das rotinas preditivas e preventivas. Neste artigo, selecionamos alguns métodos que podem ajudar os profissionais desta área a encontrarem a real causa raiz da falha e, assim, atuar com efetividade na prevenção de colapsos futuros. Acompanhe e entenda como fazer.

Causa raiz da falha: os principais métodos de análise

Embora gestores possam optar por diferentes métodos de análise, o objetivo deles é um só: encontrar a causa raiz do problema. E ela deve ser reduzida a uma só! Não importa se a forma de análise escolhida foi a Espinha de Peixe ou Os 5 Porquês ― que falaremos mais detalhadamente nos parágrafos abaixo ―, a metodologia deve ser certeira na detecção da falha inicial. Apenas com a certeza de lidar com o problema certo é que será possível encontrar a solução mais adequada.

Você irá perceber que muitas hipóteses serão levantadas durante a procura pela causa raiz da falha. Mas, é imprescindível que apenas uma delas seja apontada como a catalisadora dos eventos posteriores.

Técnica dos 5 porquês

Antes de começar, é bom ressaltar que o “5” citado é apenas uma referência. O número de “porquês” pode ir bem além deste que consta no título. O motivo é bem simples: encontrar a causa raiz da falha pode ser um trabalho bastante complexo e que envolve muitas variáveis.

A técnica consiste em fazer com que a falha apresentada sirva de base para questionamentos que, a medida que se aprofundam, revelam a causa raiz. Para ficar mais claro, imagine que o dente de uma engrenagem de um trator quebrou. Isso, claro, ocasionou a parada total do equipamento. Ao aplicar o método dos “5 porquês”, o raciocínio aplicado seria:

- Por que o dente quebrou? Porque haviam fendas na superfície metálica.

- Por que haviam essas fendas? Porque os micropittings que a causaram não foram detectados.

- Por que os micropittings surgiram? Porque o óleo lubrificante utilizado tinha ação antiespumante e fez com que o filme de proteção se rompesse, causando atrito entre as faces metálicas.

- Por que houve a compra equivocada do insumo? Porque não havia respaldo técnico na hora de realizar a cotação com os fornecedores.

- Por que faltou esse auxílio? Porque não há alinhamento entre os setores da empresa.

Com esse exemplo, você pôde perceber que houve uma série de falhas que levaram à quebra do dente da engrenagem:

- não houve um plano de manutenção preventiva que pudesse detectar o desgaste no dente e os micropittings não foram percebidos a tempo;

- o lubrificante utilizado era prejudicial à engrenagem, pois não houve apuração antes da compra;

- o processo de compra não teve respaldo técnico, portanto, negligenciou propriedades importantes do fluido.

Desta forma, um problema, literalmente, minúsculo como o micropitting (eles, comumente, possuem entre 10 e 20 µm de profundidade e largura, enquanto o comprimento varia de 25 a 100 µm) acarretou um efeito dominó que culminou na parada não programada do equipamento.

Entretanto, a causa raiz da falha é uma só: a falta de sincronia entre setores tão importantes para manter a competitividade da indústria.

Método Espinha de Peixe

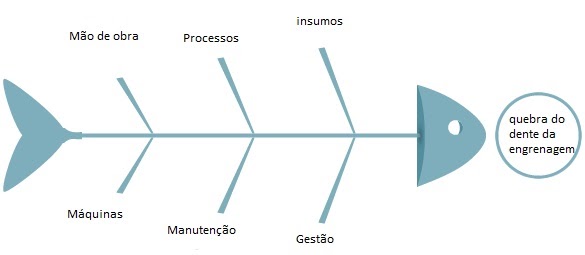

Esta abordagem é mais visual. Embora seja parecida com a dos “5 Porquês”, trabalha um pouco mais na subcategorização dos problemas adjacentes. Para começar, você deve traçar uma linha horizontal (a “espinha do peixe”) e ramificações que partem deste esqueleto (as “costelas do peixe”). Cada ramificação corresponde a uma categoria que deve ser avaliada, sendo que estas também podem ser divididas em subcategorias.

Ainda considerando o exemplo anterior, onde há a quebra do dente da engrenagem do motor, ao utilizar o Método Espinha de Peixe (também conhecido como Diagrama de Ishikawa), a análise ocorreria da seguinte maneira:

Nas ramificações, surgem as categorias que podem ter influência na causa raiz do problema. A cada subcategorização, é possível ver claramente quais segmentos podem ser descartados, quais inconformidades podem ser correlacionadas e quais são as verdadeiras causas raiz do problema.

O que fazer após identificar a causa raiz da falha

Diagnosticar a causa raiz da falha tem um papel fundamental para manter a competitividade INDUSTRIAL . Apenas conhecendo os pontos de atenção das máquinas é que se podem traçar estratégias para mitigar os danos. Todavia, é preciso que as informações obtidas nas análises sirvam de base para evitar novos colapsos.

Para isso, atue seguindo estes 5 passos:

1. Identifique quais ações corretivas capazes de evitar a recorrência das falhas. Analise se essas atitudes reduziriam ou evitariam o colapso, caso tivessem sido implementadas previamente;

2. Categorize as ações corretivas em:

2.1 as que impediriam a recorrência com razoável certeza;

2.2 aquelas que estão dentro do seu controle;

2.3 que atendem as metas e objetivos;

2.4 as que não criam nem suscitam outros imprevistos.

3. Implemente as ações na causa raiz;

4. Acompanhe o desempenho dessas ações e garanta que estão atendendo as expectativas;

5. Detecte e aborde também as situações correlacionadas à causa raiz da falha.

Todas essas informações servem de base para a equipe de manutenção industrial. Em posse delas, o setor pode agir de modo a evitar novos problemas, gerar economia para a indústria e manter a disponibilidade dos ativos industriais, diminuindo até mesmo a sua depreciação.

Agora que você já sabe como identificar corretamente a causa raiz da falha;Continue acompanhando para mais novidades e artigos sobre a indústria

quarta-feira, 2 de novembro de 2016

Soft Starter

SEGUE ABAIXO UM MANUAL COMPLETO DO SOFT STARTER WEG.

http://www.mundoeletrico.com/downloads/manual_soft_starter_weg_06.pdf

Inversor de frequência

Hoje as alternativas para partidas controladas de motores elétricos são 100% eficientes para cada tipo de aplicação devido aos diversas possibilidades oferecidas pelos inversores de frequência.

Através dos inversores é possível controlar diversos parâmetros para total acionamento, controle e monitoramento do desempenho de motores elétricos trifásicos.

Hoje o inversor de frequência está presente nos mais variados ramos indústrias como principal alternativa aos tradicionais métodos de partida de motores abaixo:

- Partida direta é o método de acionamento de motores de corrente alternada, na qual o motor é conectado diretamente a rede elétrica. Ou seja, ela se dá quando aplicamos a tensão nominal sobre os enrolamentos do estator do motor, de maneira direta.

Neste tipo de partida, a corrente de pico (Ip) pode variar de 4 a 12 vezes a corrente nominal do motor, sendo a forma mais simples de partir um motor. Comumente, a vantagem principal é o custo, pois não é necessário nenhum outro dispostivo de suporte que auxilie a suavizar as amplitudes de corrente durante a partida.

Há inúmeras desvantagens com relação a outros métodos de partida, como por exemplo, um transiente de corrente e torque durante a partida. A corrente variando entre 4 e 12 vezes a nominal, obriga o projetista do sistema elétrico a superdimensionar o sistema de alimentação, disjuntores, fusíveis, que fazem parte do circuito de elétrico que alimenta o motor. Dependendo dos valores de pico de corrente, a tensão do sistema pode sofrer quedas. O Transiente de torque, faz com que os componentes mecânicos associados ao eixo do motor, sofram desgaste prematuro. A situação piora à medida que a potência elétrica do motor aumenta. Métodos alternativos que suavizam a partida direta, podem ser obtidos com contatores e temporizadores (partida Estrela-Triângulo), autotransformadores ou sistemas eletrônicos como os Soft Starters.

- Partida compensadora ou chave compensadora é utilizada para partidas sob cargas de motores de indução trifásicos com rotor em curto-circuito, onde a chave estrela-triângulo é inadequada. A norma prevê a utilização desta chave para motores, cuja potência seja maior ou igual a 15 CV. Esta chave reduz a corrente de arranque, evitando sobrecarregar a linha de alimentação. Deixa, porém, o motor com conjugado suficiente para a partida.

A tensão na chave compensadora é reduzida através de um autotransformador trifásico que possui geralmente taps de 50%, 65 % e 80% da tensão nominal.

Durante a partida alimenta-se com a tensão nominal o primário do autotransformador trifásico conectado em estrela e do seu secundário é retirada à alimentação para o circuito do estator do motor.

A passagem para o regime permanente faz-se desligando o autotransformador do circuito e conectando diretamente a rede de alimentação o motor trifásico.

Este tipo de partida normalmente é indicado para motores de potência elevada, acionando cargas com alto índice de atrito, tais como, como acionadores de compressores, grandes ventiladores, laminadores, moinhos, bombas helicoidais e axiais (poço artesiano), britadores, calandros, máquinas acionadas por correias, etc.

- Partida estrela-triângulo é um método de partida de motores elétricos trifásicos, que utiliza uma chave de mesmo nome. Esta chave, que pode ser manual ou automática, é interligada aos enrolamentos do motor, que devem estar acessíveis em 6 terminais.

Neste método o motor parte em configuração estrela que proporciona uma maior impedância e menor tensão nas bobinas diminuindo assim a corrente de partida o que ocasionará uma perda considerável do conjugado (torque) de partida.

Através desta manobra o motor realizará uma partida mais suave, reduzindo sua corrente de partida a aproximadamente 1/3 da que seria se acionado em partida direta.

A Partida Estrela-triângulo não pode ser utilizada em qualquer situação. É necessário que o motor tenha disponível pelo menos seis terminais dos enrolamentos e que a tensão nominal (tensão da concessionária) seja igual à tensão de triângulo do motor.

Um ponto importantíssimo em relação a este tipo de partida de motor elétrico trifásico, é que o fechamento para triângulo só deverá ser feito quando o motor atingir pelos menos noventa por cento da rotação nominal. Logo, o ajuste de tempo de mudança estrela-triângulo deverá estar baseado neste fato. O uso de um tacômetro é essencial nesta tarefa na primeira vez que for testar o sistema com carga. A mudança da configuração para triângulo sem que o motor tenha atingido este percentual de rotação provocaria pico de corrente praticamente igual ao que teria se usasse partida direta. Se o motor em questão não preenche este quesito por conta da carga instalada, é conveniente que seja usado outro tipo de partida como: Chave compensadora, Soft-starter ou até mesmo um Inversor de frequência nesta função.

- Partida em série-paralelo é um método na engenharia para efetuar a partida de um motor. Nela é necessário que o motor elétrico seja ajustável para duas tensões, a menor delas igual a da rede e a outra duas vezes maior. Este tipo de ligação exige nove terminais do motor elétrico e que este seja ajustável para quatro níveis de tensão (220/380/440/760 volts, por exemplo). A tensão nominal mais comum é 220/440 volts, ou seja, durante a partida o motor é ligado na configuração série (440 volts), até atingir sua rotação nominal e, então, comuta para ligação em paralelo (220 volts).

Na partida série-paralelo o pico de corrente elétrica é reduzido a 1/4 porém, o conjugado de partida do motor também se reduz na mesma proporção e, portanto, ele precisa partir praticamente em vazio (sem carga).

ABAIXO LINK DO UM DOS VÁRIOS TIPOS INVERSOR DE FREQUENCIA WEG COM EXPLICAÇÃO DETALHADA,ESQUEMA DE LIGAÇÃO:

PRA QUEM PROCURA UM MAIS ESPECIFICO PODE ACESSAR O LINK ABAIXO,ONDE VÃO ENCONTRAR TUDO O QUE PRECISA SABER SOBRE O PRODUTO.

Através dos inversores é possível controlar diversos parâmetros para total acionamento, controle e monitoramento do desempenho de motores elétricos trifásicos.

Hoje o inversor de frequência está presente nos mais variados ramos indústrias como principal alternativa aos tradicionais métodos de partida de motores abaixo:

quinta-feira, 1 de setembro de 2016

RELES TÉRMICOS

sexta-feira, 26 de agosto de 2016

Tipos de contatores

Contatores para motores (de potência);

Contatores auxiliares.

Esses dois tipos de contatores são semelhantes. O que os diferencia são algumas características mecânicas e elétricas. Assim, os contatores para motores caracterizam-se por apresentar:

* Dois tipos de contatos com capacidade de carga diferentes chamados principais(potência) e auxiliares; *Maior robustez de construção;

*Possibilidade de receberem relés de proteção;

*Câmara de extinção de arco Voltaico;

*Variação de potência da bobina do eletroímã de acordo com o tipo do contator,

*Tamanho físico de acordo com uma potência um ser comandada;

*Possibilidade de ter uma bobina do secundário com eletroímã.

Redução de energia com uso da correção do fator de potência

Hoje em dia a preocupação com a Qualidade da Energia tem aumentado muito. Entende-se por Qualidade de Energia o grau no qual tanto a utilização quanto a distribuição de energia elétrica afetam o desempenho dos equipamentos elétricos. Qualquer variação na amplitude, forma de onda ou freqüência, em relação aos valores ideais da tensão senoidal, podem ser considerados como distúrbios na Qualidade da Energia. Em países como Estados Unidos e também na Europa já existem normas que visam melhorar a Qualidade da Energia estabelecendo limites para o consumo de Energia Reativa e também limitando a Distorção Harmônica que as cargas podem produzir na rede elétrica. Com isso, é possível obter uma série de benefícios, como por exemplo, a diminuição de perdas, redução no stress de transformadores devido ao aquecimento excessivo, redução da interferência nos sistemas de telefonia, entre outros.

Acesse o link abaixo na qual achei interessante colocar por ser bem completo e didático de forma clara ao companheiros da elétrica/automação.

http://ecatalog.weg.net/files/wegnet/WEG-correcao-do-fator-de-potencia-958-manual-portugues-br.pdf